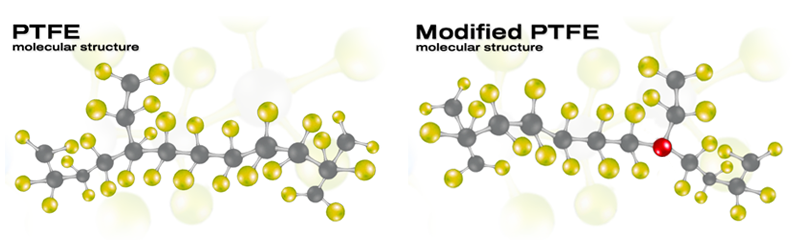

يُعرف البولي تترافلوروإيثيلين (PTFE) بـ"ملك البلاستيك"، لما يتمتع به من مقاومة كيميائية استثنائية، ومعامل احتكاك منخفض، وثبات في درجات الحرارة القصوى. ومع ذلك، فإن عيوبه المتأصلة - مثل ضعف مقاومته للتآكل، وانخفاض صلابته، وقابليته للزحف - دفعت إلى تطوير مواد مملوءةمركبات PTFEبإضافة مواد مالئة مثل الألياف الزجاجية وألياف الكربون والجرافيت، يستطيع المصنّعون تعديل خصائص مادة PTFE لتناسب التطبيقات الصعبة في صناعات الطيران والفضاء والسيارات والعزل الصناعي. تستكشف هذه المقالة كيف تُحسّن هذه المواد المالئة من خصائص PTFE، وتقدم إرشادات لاختيار المركب المناسب بناءً على متطلبات التشغيل.

1. الحاجة إلى تعديل مادة PTFE

يتميز البولي تترافلوروإيثيلين النقي بمقاومته العالية للتآكل وانخفاض احتكاكه، ولكنه يعاني من نقاط ضعف ميكانيكية. فعلى سبيل المثال، مقاومته للتآكل غير كافية لتطبيقات منع التسرب الديناميكية، كما أنه يتشوه تحت الضغط المستمر (التدفق البارد). تعالج الحشوات هذه المشكلات من خلال العمل كهياكل داعمة داخل مصفوفة البولي تترافلوروإيثيلين، مما يحسن مقاومة الزحف، وتحمل التآكل، والتوصيل الحراري دون المساس بمزاياه الأساسية.

2. الألياف الزجاجية: مادة تقوية فعالة من حيث التكلفة

الخصائص الرئيسية

مقاومة التآكل: تعمل الألياف الزجاجية (GF) على تقليل معدل تآكل مادة PTFE بما يصل إلى 500 مرة، مما يجعلها مثالية للبيئات ذات الأحمال العالية.

تقليل الزحف: تعمل تقنية GF على تعزيز الاستقرار البُعدي، مما يقلل التشوه تحت الضغط المستمر.

الحدود الحرارية والكيميائية: يعمل GF بشكل جيد في درجات حرارة تصل إلى 400 درجة مئوية ولكنه يتحلل في حمض الهيدروفلوريك أو القواعد القوية.

التطبيقات

يُستخدم البولي تترافلوروإيثيلين المقوى بالألياف الزجاجية على نطاق واسع في موانع التسرب الهيدروليكية، والأسطوانات الهوائية، والحشيات الصناعية حيث تُعطى الأولوية للقوة الميكانيكية والكفاءة الاقتصادية. كما أن توافقه مع إضافات مثل ثاني كبريتيد الموليبدينوم يُحسّن التحكم في الاحتكاك.

3. ألياف الكربون: الخيار الأمثل للأداء العالي

الخصائص الرئيسية

القوة والصلابة: توفر ألياف الكربون (CF) قوة شد فائقة ومعامل انحناء، مما يتطلب أحجام حشو أقل من ألياف الزجاج (GF) لتحقيق تعزيز مماثل.

الموصلية الحرارية: تعمل ألياف الكربون على تحسين تبديد الحرارة، وهو أمر بالغ الأهمية للتطبيقات عالية السرعة.

الخمول الكيميائي: يقاوم CF الأحماض القوية (باستثناء المؤكسدات) وهو مناسب للبيئات الكيميائية القاسية.

التطبيقات

تتفوق مركبات CF-PTFE في ممتصات الصدمات الخاصة بالسيارات، ومعدات أشباه الموصلات، ومكونات الفضاء الجوي، حيث تعتبر المتانة خفيفة الوزن والإدارة الحرارية أمراً ضرورياً.

4. الجرافيت: متخصص التشحيم

الخصائص الرئيسية

احتكاك منخفض: يحقق PTFE المملوء بالجرافيت معاملات احتكاك منخفضة تصل إلى 0.02، مما يقلل من فقدان الطاقة في الأنظمة الديناميكية.

الاستقرار الحراري: يعزز الجرافيت التوصيل الحراري، مما يمنع تراكم الحرارة في نقاط التلامس عالية السرعة.

التوافق مع الأسطح الناعمة: فهو يقلل من التآكل الناتج عن الاحتكاك بالأسطح الأكثر نعومة مثل الألومنيوم أو النحاس.

التطبيقات

تُفضل المواد المركبة القائمة على الجرافيت في المحامل غير المشحمة، وأختام الضواغط، والآلات الدوارة حيث يكون التشغيل السلس وتبديد الحرارة أمراً بالغ الأهمية.

5. نظرة عامة مقارنة: اختيار الحشو المناسب

| نوع الحشو | مقاومة التآكل | معامل الاحتكاك | الموصلية الحرارية | الأفضل لـ |

| الألياف الزجاجية | عالي (تحسن بمقدار 500 ضعف) | معتدل | معتدل | موانع تسرب ثابتة/ديناميكية عالية التحمل وحساسة للتكلفة |

| ألياف الكربون | مرتفع جداً | منخفض إلى متوسط | عالي | خفيف الوزن، ذو درجة حرارة عالية، وبيئات أكالة |

| جرافيت | معتدل | منخفض جداً (0.02) | عالي | تطبيقات عالية السرعة بدون تزييت |

مزيجات متآزرة

يمكن أن يؤدي دمج مواد مالئة، مثل الألياف الزجاجية مع ثاني كبريتيد الموليبدينوم أو ألياف الكربون مع الجرافيت، إلى تحسين خصائص متعددة. فعلى سبيل المثال، تقلل المواد الهجينة من الألياف الزجاجية وثاني كبريتيد الموليبدينوم الاحتكاك مع الحفاظ على مقاومة التآكل.

6. الآثار المترتبة على الصناعة والاستدامة

تساهم مركبات PTFE المملوءة في إطالة عمر المكونات، وتقليل الحاجة إلى الصيانة، وتعزيز كفاءة الطاقة. فعلى سبيل المثال، تتحمل موانع التسرب المصنوعة من الجرافيت وPTFE في أنظمة الغاز الطبيعي المسال درجات حرارة تتراوح بين -180 درجة مئوية و+250 درجة مئوية، متفوقةً بذلك على المواد التقليدية. وتتوافق هذه التطورات مع أهداف الاقتصاد الدائري من خلال تقليل النفايات عبر التصميم المتين.

الخلاصة

يُحدد اختيار المادة المالئة - سواءً كانت ألياف زجاجية أو ألياف كربونية أو جرافيت - نطاق أداء مركبات PTFE. فبينما توفر الألياف الزجاجية توازناً بين التكلفة والمتانة، تتفوق الألياف الكربونية في الظروف القاسية، بينما يُعطي الجرافيت الأولوية للتشحيم. إن فهم هذه الاختلافات يمكّن المهندسين من تصميم حلول منع التسرب بما يضمن الموثوقية والكفاءة.

مع تطور الصناعات نحو معايير تشغيلية أعلى، يضمن التعاون مع خبراء علوم المواد تطوير المنتجات على النحو الأمثل. تستفيد شركة نينغبو يوكي لتكنولوجيا الدقة من خبرتها المتقدمة في مجال تركيب المواد لتقديم موانع تسرب تلبي المتطلبات الصارمة لتطبيقات السيارات والطاقة والصناعة.

الكلمات المفتاحية: مركبات PTFE، حلول منع التسرب، هندسة المواد، التطبيقات الصناعية

المراجع

تقنيات تعديل مادة PTFE (2017).

مواد PTFE المركبة - ميكفلون (2023).

تأثيرات الحشو على خصائص مادة PTFE - صحيفة ذا جلوبال تريبيون (2021).

أداء حشية PTFE المعدلة (2025).

التطورات المتقدمة في مجال الفلوروبوليمر (2023).

تاريخ النشر: 9 يناير 2026