Introducción

Ante el nuevo estándar de la industria que establece el Tesla Model Y con un sellado de ventanas de nivel IP68 y el nivel de ruido del viento de BYD Seal EV inferior a 60 dB a una velocidad de 120 km/h, los sellos de borde de elevación para automóviles están evolucionando de componentes básicos a módulos tecnológicos esenciales en vehículos inteligentes. Según datos de la Sociedad de Ingenieros Automotrices de China, en 2024 el mercado mundial de sistemas de sellado para automóviles alcanzó los 5200 millones de dólares estadounidenses, con un porcentaje de componentes de sellado inteligentes que alcanzó el 37 %.

I. Deconstrucción técnica de sellos: avances tridimensionales en materiales, procesos e integración inteligente

Evolución de los sistemas materiales

- Monómero de etileno-propileno-dieno (EPDM): Un material tradicional, soporta temperaturas de entre -50 °C y 150 °C y tiene una resistencia a los rayos UV de 2000 horas (datos del laboratorio de SAIC). Sin embargo, presenta la desventaja de una vida útil de sellado dinámico insuficiente.

- Elastómero termoplástico (TPE): El material de nueva generación. El Tesla Model 3 utiliza una estructura compuesta de tres capas (esqueleto rígido + capa de espuma + revestimiento resistente al desgaste), lo que le permite alcanzar una vida útil de 150.000 ciclos de elevación, un 300 % superior al EPDM.

- Materiales compuestos autorreparables: BASF ha desarrollado una tecnología de microcápsulas que puede reparar automáticamente grietas de hasta 0,5 mm. Su instalación está prevista en los modelos eléctricos puros de Porsche en 2026.

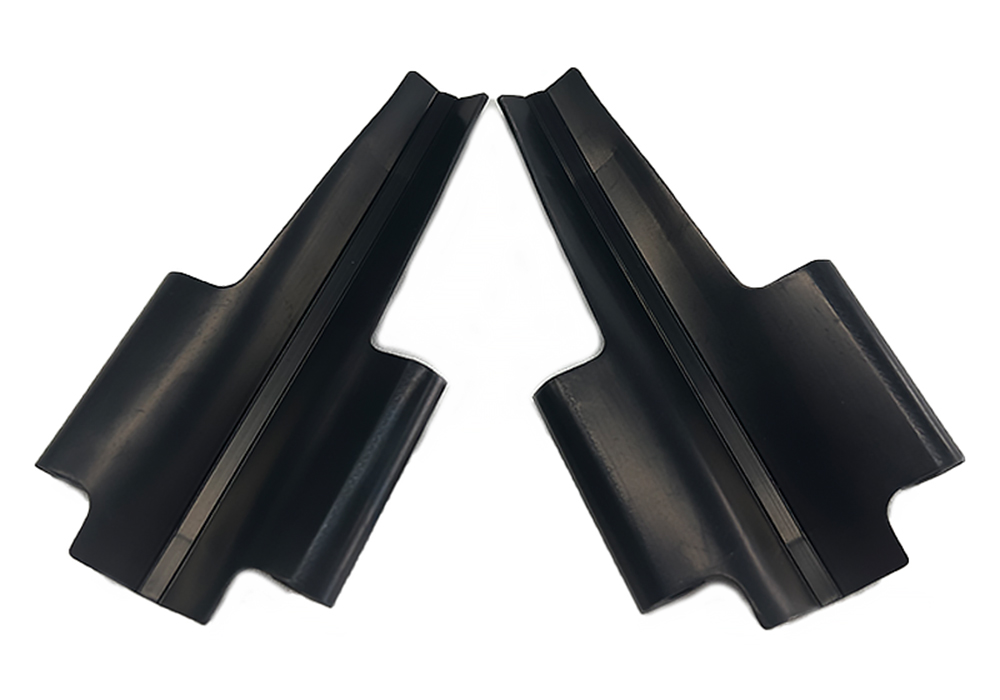

Mapa de clasificación estructural

| Dimensión de clasificación | Estructura típica | Características de rendimiento | Escenarios de aplicación |

| Forma de la sección transversal | Compuesto sólido circular, tubular hueco y de múltiples labios | Capacidad de soporte de presión de 8 – 15 N/mm² | Sellado estático de puertas |

| Posicionamiento funcional | Tipo impermeable (estructura de doble labio) | Clasificación a prueba de fugas de IP67 a IP69K | Nuevos compartimentos para baterías de energía |

| Nivel de Integración Inteligente | Tipo básico, sensor – tipo integrado | Precisión de detección de presión de ±0,03 N | Cabinas inteligentes de alta gama |

Procesos de fabricación inteligentes

●El Volkswagen ID.7 utiliza posicionamiento láser para su montaje, logrando una precisión de ±0,1 mm y eliminando el 92% de los ruidos de elevación.

●El diseño modular de la plataforma TNGA de Toyota ha aumentado la eficiencia del mantenimiento en un 70%, con un tiempo de reemplazo de una sola pieza de menos de 20 minutos.

II. Análisis de las ventajas del escenario de aplicación industrial: penetración tecnológica de los automóviles de pasajeros en campos especiales

Nuevo campo de vehículos de energía

●Sellado impermeable: El sistema de techo corredizo de XPeng X9 utiliza una estructura laberíntica de cuatro capas, logrando una penetración cero bajo una lluvia de 100 mm/h (certificado por CATARC).

●Control del consumo de energía: Li L9 reduce el consumo de energía de los motores de las ventanas en un 12% a través de sellos de bajo coeficiente de fricción (μ ≤ 0,25).

Escenarios de vehículos de propósito especial

●Camiones de servicio pesado: Foton Auman EST está equipado con componentes de sellado resistentes al aceite, manteniendo un módulo elástico superior a 5 MPa en un entorno extremadamente frío de – 40 °C.

●Vehículos todoterreno: el tanque 500 Hi4-T utiliza sellos reforzados con metal, lo que aumenta la profundidad de vadeo a 900 mm.

Ampliación de la fabricación inteligente

●El sistema iSeal 4.0 de Bosch integra 16 microsensores que permiten la monitorización en tiempo real y el mantenimiento predictivo del estado del sellado.

●El sistema de trazabilidad blockchain de ZF puede rastrear 18 elementos de datos clave, como lotes de materia prima y procesos de producción.

III. Direcciones de la evolución tecnológica: cambios industriales generados por la integración interdisciplinaria

Sistemas de interacción ambiental

Continental ha desarrollado un material de sellado sensible a la humedad con un índice de hinchamiento por agua de hasta un 15 %, que se prevé utilizar en la serie EQ de Mercedes-Benz en 2027.

Sistemas de fabricación sostenibles

El material TPU de base biológica de Covestro ha reducido su huella de carbono en un 62% y ha pasado la certificación de la cadena de suministro para BMW iX3.

Tecnología de gemelo digital

La plataforma de simulación ANSYS permite realizar pruebas virtuales de sistemas de sellado, acortando el ciclo de desarrollo en un 40% y reduciendo el desperdicio de material en un 75%.

Conclusión

Desde el diseño de la estructura molecular de los materiales hasta la integración de sistemas de redes inteligentes, la tecnología de sellado automotriz está traspasando las barreras tradicionales. Dado que la flota de conducción autónoma de Waymo propone un estándar de durabilidad de 2 millones de ciclos, esta competencia tecnológica en cuanto a precisión de 0,01 milímetros seguirá impulsando a la industria automotriz hacia una mayor confiabilidad e inteligencia.

Hora de publicación: 24 de abril de 2025