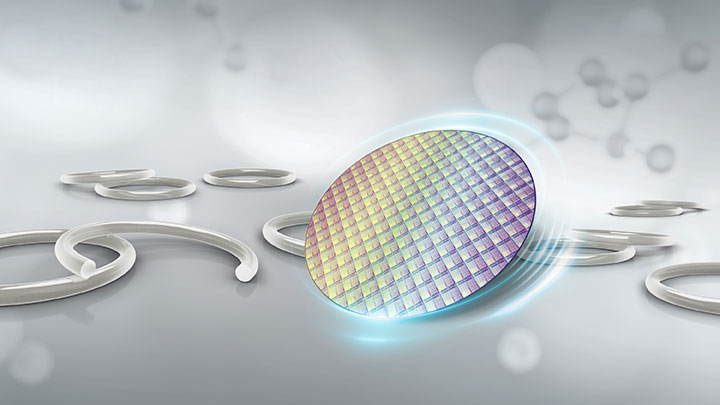

Dalam bidang pembuatan semikonduktor berteknologi tinggi, setiap langkah memerlukan ketepatan dan kebersihan yang luar biasa. Pengedap getah khusus, sebagai komponen penting yang memastikan operasi peralatan pengeluaran yang stabil dan mengekalkan persekitaran pengeluaran yang sangat bersih, mempunyai kesan langsung terhadap hasil dan prestasi produk semikonduktor. Hari ini, kita akan mengkaji bagaimana pengedap getah khusus seperti getah fluoro dan perfluoroelastomer memainkan peranan penting dalam pembuatan semikonduktor.

I. Keperluan Ketat Persekitaran Pembuatan Semikonduktor

Pembuatan semikonduktor biasanya dijalankan di bilik bersih, di mana keperluan kebersihan alam sekitar sangat tinggi. Malah zarah pencemar yang sangat kecil boleh menyebabkan litar pintas cip atau kecacatan prestasi lain. Tambahan pula, proses pembuatan melibatkan penggunaan pelbagai bahan kimia yang sangat menghakis, seperti fotoresis, larutan etsa dan cecair pembersih. Tambahan pula, beberapa langkah proses mengalami turun naik suhu dan tekanan yang ketara. Contohnya, proses etsa dan implantasi ion menghasilkan suhu dan tekanan yang tinggi di dalam peralatan. Tambahan pula, mendakan daripada pengedap boleh memberi kesan yang serius terhadap pembuatan semikonduktor. Malah sejumlah kecil mendakan boleh mencemari bahan atau proses semikonduktor, mengganggu ketepatan proses pengeluaran.

II. Peranan Utama Pengedap Getah Khas

1. Mencegah Pencemaran Zarah: Pengedap getah khusus berkesan menyekat habuk, bendasing dan zarah lain daripada persekitaran luaran daripada memasuki peralatan, sekali gus mengekalkan persekitaran yang bersih. Sebagai contoh, pengedap perfluoroelastomer, permukaan licinnya menahan penyerapan zarah. Fleksibiliti yang sangat baik membolehkannya dipasang rapat pada komponen peralatan, membentuk penghalang pengedap yang boleh dipercayai dan memastikan proses pembuatan semikonduktor bebas daripada pencemaran zarah.

2. Menahan Kakisan Kimia: Pengedap seperti fluorokarbon dan perfluoroelastomer menawarkan rintangan yang sangat baik terhadap reagen kimia yang biasa digunakan dalam pembuatan semikonduktor. Pengedap fluorokarbon tahan terhadap larutan berasid dan alkali biasa serta pelarut organik, manakala pengedap perfluoroelastomer sangat stabil dalam persekitaran kimia yang sangat mengoksida dan menghakis. Contohnya, dalam proses etsa basah, pengedap perfluoroelastomer boleh menahan sentuhan berpanjangan dengan larutan etsa yang sangat berasid tanpa kakisan, memastikan pengedap dan kestabilan peralatan.

3. Menyesuaikan Diri dengan Turun Naik Suhu dan Tekanan: Peralatan pembuatan semikonduktor mengalami turun naik suhu dan tekanan yang kerap semasa operasi. Pengedap getah khusus memerlukan rintangan suhu tinggi dan rendah yang sangat baik, serta keanjalan dan rintangan tekanan yang sangat baik. Pengedap getah fluoro mengekalkan keanjalan dan sifat pengedap yang sangat baik dalam julat suhu tertentu, menyesuaikan diri dengan turun naik suhu semasa peringkat pemprosesan yang berbeza. Sebaliknya, pengedap perfluoroelastomer bukan sahaja menahan suhu tinggi tetapi juga tahan menjadi keras atau rapuh pada suhu rendah, mengekalkan prestasi pengedap yang andal dan memastikan operasi normal peralatan di bawah pelbagai keadaan operasi yang kompleks.

4. Mengawal Risiko Kerpasan: Mengawal pemendakan daripada pengedap adalah penting dalam pembuatan semikonduktor. Pengedap getah khusus seperti fluoroelastomer dan perfluorooelastomer menggunakan formulasi dan proses pengeluaran yang dioptimumkan untuk meminimumkan penggunaan pelbagai bahan tambahan, sekali gus mengurangkan kemungkinan pemendakan bendasing seperti molekul organik kecil dan ion logam semasa proses pembuatan. Ciri-ciri pemendakan rendah ini memastikan pengedap tidak menjadi sumber pencemaran yang berpotensi, sekali gus mengekalkan persekitaran ultra bersih yang diperlukan untuk pembuatan semikonduktor.

III. Keperluan Prestasi dan Kriteria Pemilihan untuk Pengedap Getah Khusus

1. Sifat Berkaitan Kebersihan: Kekasaran permukaan, volatiliti, dan pelepasan zarah adalah penunjuk utama pengedap. Pengedap dengan kekasaran permukaan yang rendah kurang terdedah kepada pengumpulan zarah, manakala volatiliti yang rendah mengurangkan risiko pelepasan gas organik daripada pengedap dalam persekitaran suhu tinggi. Apabila memilih pengedap, utamakan produk dengan rawatan permukaan khas yang menawarkan volatiliti dan pelepasan zarah yang rendah. Contohnya, pengedap perfluoroelastomer yang dirawat plasma menawarkan permukaan yang lebih licin dan mengurangkan volatiliti dengan berkesan. Selain itu, beri perhatian kepada sifat pelepasan pengedap dan pilih produk yang telah menjalani ujian pelepasan yang ketat untuk memastikan ia tidak mengeluarkan pelepasan berbahaya dalam persekitaran pembuatan semikonduktor.

2. Keserasian kimia: Pilih bahan getah yang sesuai berdasarkan reagen kimia khusus yang ditemui semasa pembuatan semikonduktor. Jenis fluoroelastomer dan perfluorooelastomer yang berbeza mempunyai rintangan yang berbeza-beza terhadap bahan kimia yang berbeza. Bagi proses yang melibatkan asid pengoksidaan kuat, pengedap perfluorooelastomer yang sangat pengoksidaan mesti dipilih. Bagi proses yang melibatkan pelarut organik umum, pengedap fluoroelastomer mungkin merupakan pilihan yang lebih kos efektif.

3. Sifat fizikal: Ini termasuk kekerasan, modulus elastik dan set mampatan. Pengedap dengan kekerasan sederhana memastikan pengedap yang baik di samping memudahkan pemasangan dan penyingkiran. Modulus elastik dan set mampatan mencerminkan kestabilan prestasi pengedap di bawah tekanan jangka panjang. Dalam persekitaran suhu tinggi dan tekanan tinggi, pengedap dengan set mampatan minimum harus dipilih untuk memastikan prestasi pengedap yang stabil dan jangka panjang.

IV. Analisis Kes Aplikasi Praktikal

Sebuah pengeluar semikonduktor terkenal mengalami kakisan dan penuaan yang kerap pada pengedap getah konvensional dalam peralatan pengukiran pada barisan pengeluaran cipnya. Ini menyebabkan kebocoran dalaman, yang menjejaskan kecekapan pengeluaran dan mengurangkan hasil cip dengan ketara akibat pencemaran zarah. Tambahan pula, pengedap konvensional melepaskan sejumlah besar bendasing organik semasa proses suhu tinggi, mencemari bahan semikonduktor dan menyebabkan prestasi produk yang tidak stabil. Selepas menggantikannya dengan pengedap perfluoroelastomer yang dikeluarkan oleh syarikat kami, kestabilan operasi peralatan bertambah baik dengan ketara. Selepas setahun pemantauan operasi berterusan, pengedap tidak menunjukkan tanda-tanda kakisan atau penuaan, mengekalkan bahagian dalam yang sangat bersih, dan meningkatkan hasil cip daripada 80% kepada lebih 95%. Ini dicapai hasil daripada rintangan kimia yang sangat baik, ciri-ciri pemendakan yang rendah, dan sifat fizikal yang sangat baik pada pengedap perfluoroelastomer, yang menghasilkan manfaat ekonomi yang ketara untuk syarikat.

Kesimpulan: Dalam industri pembuatan semikonduktor, yang berusaha untuk mencapai ketepatan dan kebersihan yang ekstrem, pengedap getah khusus memainkan peranan yang sangat penting. Pengedap getah khusus seperti fluoropolymer dan perfluoroelastomer, dengan prestasi unggulnya, termasuk kawalan ketat ke atas pemendakan, menyediakan pengedap yang andal untuk peralatan pembuatan semikonduktor, membantu industri terus maju ke tahap teknologi yang lebih tinggi.

Masa siaran: 17 Okt-2025