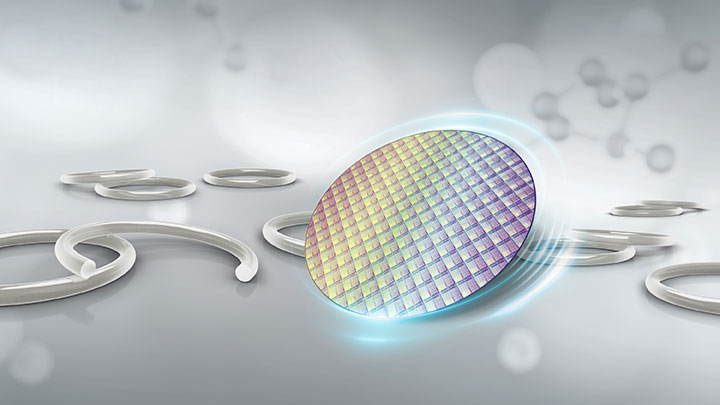

Innen høyteknologifeltet halvlederproduksjon krever hvert trinn eksepsjonell presisjon og renslighet. Spesialgummitetninger, som kritiske komponenter som sikrer stabil drift av produksjonsutstyr og opprettholder et svært rent produksjonsmiljø, har en direkte innvirkning på utbyttet og ytelsen til halvlederprodukter. I dag skal vi dykke ned i hvordan spesialgummitetninger som fluorgummi og perfluorelastomer spiller en avgjørende rolle i halvlederproduksjon.

I. De strenge kravene til halvlederproduksjonsmiljøer

Halvlederproduksjon utføres vanligvis i renrom, hvor kravene til miljømessig renhold er ekstremt høye. Selv ørsmå partikler av forurensninger kan forårsake kortslutninger i brikker eller andre ytelsesfeil. Videre involverer produksjonsprosessen bruk av en rekke svært korrosive kjemikalier, som fotoresister, etseløsninger og rengjøringsvæsker. Videre opplever noen prosesstrinn betydelige temperatur- og trykksvingninger. For eksempel genererer etsning og ionimplantasjonsprosesser høye temperaturer og trykk i utstyret. Videre kan utfellinger fra tetninger ha en alvorlig innvirkning på halvlederproduksjon. Selv spormengder av utfellinger kan forurense halvledermaterialer eller -prosesser, noe som forstyrrer nøyaktigheten i produksjonsprosessen.

II. De viktigste rollene til spesialgummitetninger

1. Forebygging av partikkelforurensning: Spesialgummitetninger blokkerer effektivt støv, urenheter og andre partikler fra det ytre miljøet fra å komme inn i utstyret, og opprettholder dermed et rent miljø. Med perfluorelastomer-tetninger som et eksempel, motstår den glatte overflaten partikkelabsorpsjon. Den utmerkede fleksibiliteten gjør at de passer tett inntil utstyrskomponenter, og danner en pålitelig tetningsbarriere som sikrer at halvlederproduksjonsprosessen er fri for partikkelforurensning.

2. Motstand mot kjemisk korrosjon: Tetninger som fluorkarbon og perfluorelastomer gir utmerket motstand mot kjemiske reagenser som vanligvis brukes i halvlederproduksjon. Fluorkarbontetninger er motstandsdyktige mot vanlige sure og alkaliske løsninger og organiske løsemidler, mens perfluorelastomertetninger er spesielt stabile i sterkt oksiderende og korrosive kjemiske miljøer. For eksempel, i våtetsningsprosesser, kan perfluorelastomertetninger tåle langvarig kontakt med sterkt sure etseløsninger uten korrosjon, noe som sikrer tetningen og stabiliteten til utstyret.

3. Tilpasning til temperatur- og trykksvingninger: Halvlederproduksjonsutstyr opplever hyppige temperatur- og trykksvingninger under drift. Spesialgummitetninger krever utmerket motstand mot høy og lav temperatur, samt utmerket elastisitet og trykkmotstand. Fluorgummitetninger opprettholder utmerket elastisitet og tetningsegenskaper innenfor et visst temperaturområde, og tilpasser seg temperatursvingninger under ulike prosesseringstrinn. Perfluorelastomer-tetninger, derimot, tåler ikke bare høye temperaturer, men motstår også å bli harde eller sprø ved lave temperaturer, noe som opprettholder pålitelig tetningsytelse og sikrer normal drift av utstyr under ulike komplekse driftsforhold.

4. Kontroll av risikoen for nedbør: Kontroll av nedbør fra tetninger er avgjørende i halvlederproduksjon. Spesialgummitetninger som fluorelastomer og perfluorelastomer bruker optimaliserte formuleringer og produksjonsprosesser for å minimere bruken av ulike tilsetningsstoffer, og dermed redusere sannsynligheten for utfelling av urenheter som små organiske molekyler og metallioner under produksjonsprosessen. Disse lave utfellingsegenskapene sikrer at tetningene ikke blir en potensiell kilde til forurensning, og opprettholder det ultrarene miljøet som kreves for halvlederproduksjon.

III. Ytelseskrav og utvalgskriterier for spesialgummitetninger

1. Renhetsrelaterte egenskaper: Overflateruhet, flyktighet og partikkelutslipp er viktige indikatorer på tetninger. Tetninger med lav overflateruhet er mindre utsatt for partikkelopphopning, mens lav flyktighet reduserer risikoen for utslipp av organiske gasser fra tetninger i miljøer med høy temperatur. Når du velger tetninger, prioriter produkter med spesielle overflatebehandlinger som tilbyr lav flyktighet og partikkelutslipp. For eksempel gir plasmabehandlede perfluorelastomer-tetninger en glattere overflate og reduserer flyktigheten effektivt. Vær også oppmerksom på tetningens slippegenskaper og velg produkter som har gjennomgått strenge slipptestinger for å sikre at de ikke avgir skadelige utslipp i halvlederproduksjonsmiljøer.

2. Kjemisk kompatibilitet: Velg passende gummimateriale basert på de spesifikke kjemiske reagensene som oppstår under halvlederproduksjon. Ulike typer fluorelastomerer og perfluorelastomerer har varierende motstand mot forskjellige kjemikalier. For prosesser som involverer sterke oksiderende syrer, må man velge sterkt oksiderende perfluorelastomertetninger. For prosesser som involverer generelle organiske løsemidler, kan fluorelastomertetninger være et mer kostnadseffektivt alternativ.

3. Fysiske egenskaper: Disse inkluderer hardhet, elastisitetsmodul og deformasjonsevne. Tetninger med moderat hardhet sikrer god tetning samtidig som de forenkler installasjon og fjerning. Elastisitetsmodul og deformasjonsevne gjenspeiler ytelsesstabiliteten til en tetning under langvarig belastning. I miljøer med høy temperatur og høyt trykk bør tetninger med minimal deformasjonsevne velges for å sikre langsiktig, stabil tetningsytelse.

IV. Analyse av praktisk anvendelse

En kjent halvlederprodusent opplevde hyppig korrosjon og aldring av konvensjonelle gummipakninger i etseutstyret på sin chipproduksjonslinje. Dette førte til interne lekkasjer, noe som påvirket produksjonseffektiviteten og reduserte chiputbyttet betydelig på grunn av partikkelforurensning. Videre frigjorde de konvensjonelle pakningene store mengder organiske urenheter under høytemperaturprosessen, noe som forurenset halvledermaterialet og forårsaket ustabil produktytelse. Etter å ha erstattet dem med perfluorelastomerpakninger produsert av vårt selskap, forbedret utstyrets driftsstabilitet seg betydelig. Etter et år med kontinuerlig driftsovervåking viste pakningene ingen tegn til korrosjon eller aldring, opprettholdt et svært rent interiør og økte chiputbyttet fra 80 % til over 95 %. Dette ble oppnådd takket være perfluorelastomerpakningenes utmerkede kjemiske motstand, lave utfellingsegenskaper og utmerkede fysiske egenskaper, noe som resulterte i betydelige økonomiske fordeler for selskapet.

Konklusjon: I halvlederproduksjonsindustrien, som streber etter ekstrem presisjon og renslighet, spiller spesialgummitetninger en uunnværlig rolle. Spesialgummitetninger som fluorpolymer og perfluorelastomer, med sin overlegne ytelse, inkludert streng kontroll over utfelling, gir pålitelig tetting for halvlederproduksjonsutstyr, og hjelper industrien med kontinuerlig å avansere til høyere teknologiske nivåer.

Publisert: 17. oktober 2025