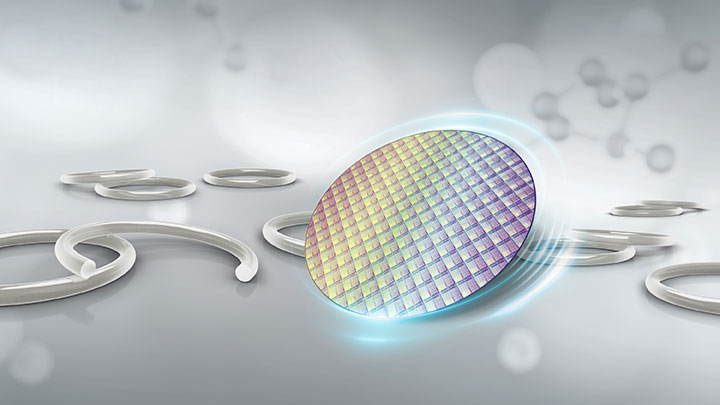

In der Hightech-Branche der Halbleiterfertigung erfordert jeder Arbeitsschritt höchste Präzision und Reinheit. Spezielle Gummidichtungen sind kritische Komponenten, die den stabilen Betrieb der Produktionsanlagen gewährleisten und eine hochreine Produktionsumgebung sicherstellen. Sie haben somit direkten Einfluss auf die Ausbeute und die Leistungsfähigkeit der Halbleiterprodukte. Heute beleuchten wir die entscheidende Rolle von Spezialgummidichtungen wie Fluorkautschuk und Perfluorelastomer in der Halbleiterfertigung.

I. Die strengen Anforderungen an die Halbleiterfertigungsumgebungen

Die Halbleiterfertigung findet typischerweise in Reinräumen statt, in denen extrem hohe Anforderungen an die Reinheit gestellt werden. Selbst kleinste Verunreinigungen können Kurzschlüsse oder andere Leistungsdefekte auf den Chips verursachen. Darüber hinaus werden im Fertigungsprozess verschiedene stark korrosive Chemikalien wie Fotolacke, Ätzlösungen und Reinigungsflüssigkeiten eingesetzt. Einige Prozessschritte sind zudem erheblichen Temperatur- und Druckschwankungen ausgesetzt. Beispielsweise erzeugen Ätz- und Ionenimplantationsprozesse hohe Temperaturen und Drücke in den Anlagen. Auch Ablagerungen von Dichtungen können die Halbleiterfertigung stark beeinträchtigen. Selbst Spurenmengen können Halbleitermaterialien oder -prozesse verunreinigen und die Genauigkeit des Produktionsprozesses stören.

II. Die Schlüsselrolle von Spezialgummidichtungen

1. Vermeidung von Partikelverunreinigungen: Spezielle Gummidichtungen verhindern effektiv das Eindringen von Staub, Verunreinigungen und anderen Partikeln aus der Umgebung in die Anlagen und gewährleisten so eine saubere Arbeitsumgebung. Perfluorelastomer-Dichtungen beispielsweise weisen eine glatte Oberfläche auf, die die Partikelaufnahme hemmt. Dank ihrer hervorragenden Flexibilität passen sie sich dicht an die Anlagenkomponenten an, bilden eine zuverlässige Dichtung und stellen sicher, dass der Halbleiterfertigungsprozess frei von Partikelverunreinigungen bleibt.

2. Beständigkeit gegen chemische Korrosion: Dichtungen aus Fluorkohlenstoff und Perfluorelastomer bieten eine ausgezeichnete Beständigkeit gegenüber den in der Halbleiterfertigung üblicherweise verwendeten chemischen Reagenzien. Fluorkohlenstoffdichtungen sind beständig gegen gängige saure und alkalische Lösungen sowie organische Lösungsmittel, während Perfluorelastomerdichtungen besonders in stark oxidierenden und korrosiven chemischen Umgebungen stabil sind. Beispielsweise können Perfluorelastomerdichtungen in Nassätzprozessen einem längeren Kontakt mit stark sauren Ätzlösungen ohne Korrosion standhalten und so die Abdichtung und Stabilität der Anlagen gewährleisten.

3. Anpassung an Temperatur- und Druckschwankungen: Anlagen zur Halbleiterfertigung sind im Betrieb häufigen Temperatur- und Druckschwankungen ausgesetzt. Spezielle Gummidichtungen erfordern daher eine ausgezeichnete Beständigkeit gegenüber hohen und niedrigen Temperaturen sowie eine hohe Elastizität und Druckbeständigkeit. Fluorkautschukdichtungen behalten ihre hervorragende Elastizität und Dichtungseigenschaften innerhalb eines bestimmten Temperaturbereichs und passen sich so den Temperaturschwankungen in den verschiedenen Verarbeitungsphasen an. Perfluorelastomerdichtungen hingegen widerstehen nicht nur hohen Temperaturen, sondern werden auch bei niedrigen Temperaturen nicht hart oder spröde. Dadurch gewährleisten sie eine zuverlässige Dichtungsleistung und den reibungslosen Betrieb der Anlagen unter verschiedenen komplexen Betriebsbedingungen.

4. Kontrolle des Ausfällungsrisikos: Die Kontrolle von Ausfällungen an Dichtungen ist in der Halbleiterfertigung von entscheidender Bedeutung. Spezialgummidichtungen wie Fluorelastomer und Perfluorelastomer werden mithilfe optimierter Rezepturen und Produktionsprozesse hergestellt, um den Einsatz verschiedener Additive zu minimieren. Dadurch wird die Wahrscheinlichkeit der Ausfällung von Verunreinigungen wie kleinen organischen Molekülen und Metallionen während des Herstellungsprozesses reduziert. Diese geringe Ausfällungsneigung gewährleistet, dass die Dichtungen keine potenzielle Kontaminationsquelle darstellen und die für die Halbleiterfertigung erforderliche Reinraumumgebung erhalten bleibt.

III. Leistungsanforderungen und Auswahlkriterien für Spezialgummidichtungen

1. Reinheitsrelevante Eigenschaften: Oberflächenrauheit, Flüchtigkeit und Partikelabgabe sind entscheidende Indikatoren für Dichtungen. Dichtungen mit geringer Oberflächenrauheit neigen weniger zur Partikelablagerung, während eine geringe Flüchtigkeit das Risiko der Freisetzung organischer Gase aus Dichtungen in Hochtemperaturumgebungen reduziert. Bei der Auswahl von Dichtungen sollten Produkte mit speziellen Oberflächenbehandlungen bevorzugt werden, die eine geringe Flüchtigkeit und Partikelabgabe gewährleisten. Beispielsweise bieten plasmabehandelte Perfluorelastomer-Dichtungen eine glattere Oberfläche und reduzieren die Flüchtigkeit effektiv. Achten Sie außerdem auf die Ablöseeigenschaften der Dichtung und wählen Sie Produkte, die strengen Ablösetests unterzogen wurden, um sicherzustellen, dass sie in Halbleiterfertigungsumgebungen keine schädlichen Emissionen abgeben.

2. Chemische Beständigkeit: Wählen Sie das geeignete Gummimaterial anhand der spezifischen chemischen Reagenzien, die bei der Halbleiterfertigung verwendet werden. Verschiedene Fluorelastomere und Perfluorelastomere weisen unterschiedliche Beständigkeiten gegenüber verschiedenen Chemikalien auf. Für Prozesse mit stark oxidierenden Säuren müssen hochoxidierende Perfluorelastomer-Dichtungen gewählt werden. Bei Prozessen mit allgemeinen organischen Lösungsmitteln können Fluorelastomer-Dichtungen die kostengünstigere Option darstellen.

3. Physikalische Eigenschaften: Dazu gehören Härte, Elastizitätsmodul und Druckverformungsrest. Dichtungen mit mittlerer Härte gewährleisten eine gute Abdichtung und erleichtern gleichzeitig die Montage und Demontage. Elastizitätsmodul und Druckverformungsrest geben Aufschluss über die Leistungsstabilität einer Dichtung unter Langzeitbelastung. In Umgebungen mit hohen Temperaturen und hohem Druck sollten Dichtungen mit minimalem Druckverformungsrest gewählt werden, um eine dauerhaft stabile Dichtungsleistung sicherzustellen.

IV. Fallanalyse zur praktischen Anwendung

Ein namhafter Halbleiterhersteller hatte in seiner Chipfertigungslinie häufig mit Korrosion und Alterung herkömmlicher Gummidichtungen in den Ätzanlagen zu kämpfen. Dies führte zu internen Leckagen, beeinträchtigte die Produktionseffizienz und reduzierte die Chipausbeute aufgrund von Partikelverunreinigungen erheblich. Darüber hinaus setzten die herkömmlichen Dichtungen während des Hochtemperaturprozesses große Mengen organischer Verunreinigungen frei, die das Halbleitermaterial kontaminierten und zu instabilen Produkteigenschaften führten. Nach dem Austausch gegen Perfluorelastomer-Dichtungen unseres Unternehmens verbesserte sich die Betriebsstabilität der Anlagen deutlich. Nach einem Jahr kontinuierlicher Betriebsüberwachung zeigten die Dichtungen keinerlei Anzeichen von Korrosion oder Alterung, hielten das Innere der Dichtungen sauber und steigerten die Chipausbeute von 80 % auf über 95 %. Dies wurde dank der hervorragenden chemischen Beständigkeit, der geringen Ausfällungsneigung und der ausgezeichneten physikalischen Eigenschaften der Perfluorelastomer-Dichtungen erreicht, was dem Unternehmen erhebliche wirtschaftliche Vorteile brachte.

Fazit: In der Halbleiterindustrie, die höchste Präzision und Reinheit anstrebt, spielen Spezialgummidichtungen eine unverzichtbare Rolle. Spezialgummidichtungen wie Fluorpolymer- und Perfluorelastomerdichtungen bieten dank ihrer überlegenen Eigenschaften, einschließlich der strengen Kontrolle von Ablagerungen, eine zuverlässige Abdichtung von Halbleiterfertigungsanlagen und tragen so zur kontinuierlichen Weiterentwicklung der Branche bei.

Veröffentlichungsdatum: 17. Oktober 2025