Einleitung: Winzige Komponente, enorme Verantwortung

Wenn der Motor Ihres Autos Öl verliert oder eine werkseitig eingebaute Hydraulikpumpe undicht ist, steckt meist ein entscheidender, aber oft übersehener Faktor dahinter: der Öldichtring. Dieses ringförmige Bauteil, oft nur wenige Zentimeter im Durchmesser, hat die Aufgabe, jegliches Leck im Motorraum zu verhindern. Heute beleuchten wir den ausgeklügelten Aufbau und die gängigen Arten von Öldichtringen.

Teil 1: Die Präzisionsstruktur – Vierlagiger Schutz, auslaufsicher

Obwohl klein, zeichnet sich eine Öldichtung durch eine unglaublich präzise Struktur aus. Eine typische Skelett-Öldichtung (die gebräuchlichste Bauart) beruht auf dem koordinierten Zusammenspiel folgender Kernkomponenten:

-

Das stählerne Rückgrat: Metallskelett (Gehäuse)

-

Material & Form:Üblicherweise wird es aus hochwertigem, gestanztem Stahlblech hergestellt und bildet das „Skelett“ des Siegels.

-

Kernaufgabe:Sorgt für strukturelle Stabilität und Festigkeit. Gewährleistet, dass die Dichtung auch unter Druck- oder Temperaturschwankungen ihre Form behält und sicher im Gerätegehäuse befestigt ist.

-

Oberflächenbehandlung:Oft werden sie plattiert (z. B. verzinkt) oder phosphatiert, um die Rostbeständigkeit zu verbessern und einen festen Sitz innerhalb der Gehäusebohrung zu gewährleisten.

-

-

Die treibende Kraft: Garter Spring

-

Ort & Form:Typischerweise eine feine, gewickelte Gummibandfeder, die passgenau in einer Nut am Ansatz der primären Dichtlippe sitzt.

-

Kernaufgabe:Sorgt für eine kontinuierliche, gleichmäßige Radialspannung. Dies ist der Schlüssel zur Dichtungsfunktion! Die Federkraft gleicht natürlichen Lippenverschleiß, leichte Wellenexzentrizität oder Rundlaufabweichungen aus und gewährleistet so einen konstanten Kontakt der Primärlippe mit der rotierenden Wellenoberfläche. Dadurch entsteht ein stabiler Dichtungsring. Man kann sich das wie einen sich stetig spannenden Gummiriemen vorstellen.

-

-

Der auslaufsichere Kern: Primäre Dichtlippe (Hauptdichtlippe)

-

Material & Form:Hergestellt aus Hochleistungselastomeren (z. B. Nitrilkautschuk NBR, Fluorelastomer FKM, Acrylatkautschuk ACM), geformt zu einer flexiblen Lippe mit scharfer Dichtungskante.

-

Kernaufgabe:Dies ist die „entscheidende Barriere“, die in direktem Kontakt mit der rotierenden Welle steht. Ihre Hauptfunktion besteht darin, das Schmieröl bzw. -fett abzudichten und ein Austreten nach außen zu verhindern.

-

Geheimwaffe:Eine einzigartige Kantenkonstruktion nutzt hydrodynamische Prinzipien während der Wellenrotation, um einen ultradünnen Ölfilm zwischen Lippe und Welle zu bilden.Dieser Film ist lebenswichtig:Es schmiert die Kontaktfläche, reduziert Reibungswärme und Verschleiß und wirkt gleichzeitig wie ein „Mikrodamm“, der durch Oberflächenspannung das Austreten größerer Ölmengen verhindert. Die Dichtlippe verfügt oft über winzige Ölrücklaufspiralen (oder eine Konstruktion mit „Pumpeneffekt“), die austretende Flüssigkeit aktiv zurück zur abgedichteten Seite befördern.

-

-

Der Staubschutz: Sekundäre Dichtlippe (Staublippe/Hilfslippe)

-

Material & Form:Ebenfalls aus Elastomer gefertigt und befindet sich auf deräußereSeite (Atmosphärenseite) der Primärlippe.

-

Kernaufgabe:Sie wirkt wie ein Schutzschild und verhindert das Eindringen von Verunreinigungen wie Staub, Schmutz und Feuchtigkeit in den Dichtungsbereich. Eindringende Verunreinigungen können das Schmiermittel verunreinigen, den Ölabbau beschleunigen und wie „Schleifpapier“ wirken, wodurch der Verschleiß sowohl der Primärlippe als auch der Wellenoberfläche beschleunigt wird und es zum Ausfall der Dichtung kommt. Die Sekundärlippe verlängert die Gesamtlebensdauer der Dichtung erheblich.

-

Kontakt & Schmierung:Die Sekundärlippe ist ebenfalls presspassend mit der Welle, ihr Anpressdruck ist jedoch im Allgemeinen geringer als der der Primärlippe. Sie benötigt üblicherweise keine Ölfilmschmierung und ist oft für den Trockenlauf ausgelegt.

-

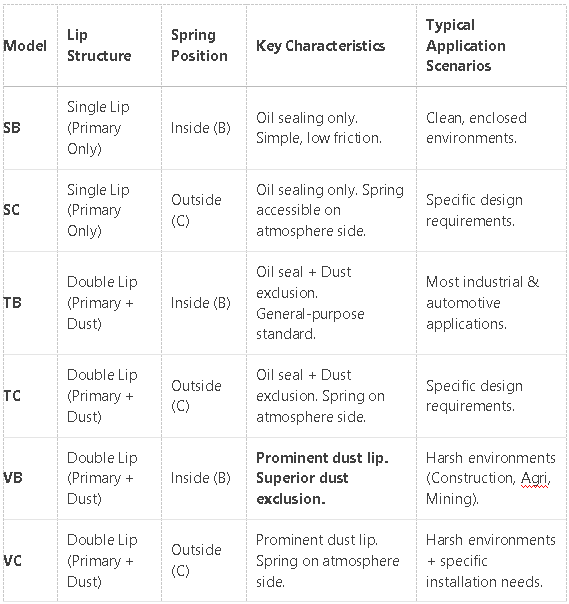

Teil 2: Entschlüsselung der Modellnummern: SB/TB/VB/SC/TC/VC erklärt

Die Modellnummern von Öldichtungen orientieren sich häufig an Normen wie JIS (Japanischer Industriestandard) und verwenden Buchstabenkombinationen zur Kennzeichnung struktureller Merkmale. Das Verständnis dieser Codes ist entscheidend für die Auswahl der richtigen Dichtung:

-

Erster Buchstabe: Gibt die Lippenanzahl und den Grundtyp an

-

S (Einzellippe): Einzellippentyp

-

Struktur:Nur die primäre Dichtlippe (Ölseite).

-

Eigenschaften:Einfachste Struktur, geringste Reibung.

-

Anwendung:Geeignet für saubere, staubfreie Innenräume, in denen der Staubschutz nicht von entscheidender Bedeutung ist, z. B. in gut geschlossenen Getrieben.

-

Gängige Modelle:SB, SC

-

-

T (Doppellippe mit Federung): Doppellippentyp (mit Federung)

-

Aufbau: Enthält primäre Dichtlippe (mit Feder) + sekundäre Dichtlippe (Staublippe).

-

Eigenschaften: Bietet eine Doppelfunktion: Abdichtung gegen Flüssigkeiten und Staubabweisung. Der am weitesten verbreitete Standarddichtungstyp für allgemeine Anwendungen.

-

Gängige Modelle: TB, TC

-

-

V (Doppellippe, Federung sichtbar / Oberlippe prominent): Doppellippentyp mit prominenter Oberlippe (mit Federung)

-

Struktur:Enthält eine primäre Dichtlippe (mit Feder) + eine sekundäre Dichtlippe (Staublippe), wobei die Staublippe deutlich über den Außenrand des Metallgehäuses hinausragt.

-

Eigenschaften:Die Staublippe ist größer und ausgeprägter und bietet dadurch eine überlegene Staubabweisung. Dank ihrer Flexibilität kann sie Verunreinigungen effektiver von der Wellenoberfläche abstreifen.

-

Anwendung:Speziell entwickelt für raue, schmutzige Umgebungen mit hoher Staub-, Schlamm- oder Wasserbelastung, z. B. Baumaschinen (Bagger, Lader), Landmaschinen, Bergbaugeräte, Radnaben.

-

Gängige Modelle:VB, VC

-

-

-

Zweiter Buchstabe: Gibt die Position der Feder an (relativ zum Metallgehäuse)

-

B (Feder innen / Bohrungsseite): Feder innen

-

Struktur:Die Feder ist ummanteltinnenDie primäre Dichtlippe befindet sich auf der Seite, die mit dem Dichtungsmedium (Öl) in Berührung kommt. Der äußere Rand des Metallgehäuses ist üblicherweise gummiert (außer bei Ausführungen mit freiliegendem Gehäuse).

-

Eigenschaften:Dies ist die gebräuchlichste Federanordnung. Die Feder ist durch Gummi vor Korrosion oder Blockierung durch äußere Medien geschützt. Bei der Montage zeigt die Lippe zur Ölseite.

-

Gängige Modelle:SB, TB, VB

-

-

C (Feder außen / Gehäuseseite): Feder außen

-

Struktur:Die Quelle befindet sich auf demäußereSeite (Atmosphärenseite) der primären Dichtlippe. Der Gummi der primären Dichtlippe umschließt das Metallgerüst üblicherweise vollständig (vollständig umspritzt).

-

Eigenschaften:Die Feder ist der Atmosphäre ausgesetzt. Der Hauptvorteil liegt in der einfacheren Inspektion und dem potenziellen Federaustausch (der jedoch selten erforderlich ist). Dies kann in beengten Gehäusen oder bei speziellen Konstruktionsanforderungen praktischer sein.

-

Wichtiger Hinweis:Die Einbaurichtung ist entscheidend – die LippeTrotzdemzeigt zur Ölseite, die Feder befindet sich auf der Atmosphärenseite.

-

Gängige Modelle:SC, TC, VC

-

-

Modellübersichtstabelle:

Teil 3: Auswahl des richtigen Öldichtrings: Faktoren jenseits des Modells

Die Kenntnis des Modells ist die Grundlage, aber die richtige Wahl erfordert die Berücksichtigung folgender Punkte:

-

Wellendurchmesser und Gehäusebohrungsgröße:Präzise Übereinstimmung ist unerlässlich.

-

Medientyp:Schmieröl, Fett, Hydraulikflüssigkeit, Kraftstoff, chemisches Lösungsmittel? Verschiedene Elastomere (NBR, FKM, ACM, SIL, EPDM usw.) weisen unterschiedliche Kompatibilitäten auf. FKM bietet beispielsweise eine ausgezeichnete Hitze- und Chemikalienbeständigkeit; NBR ist kostengünstig und gut ölbeständig.

-

Betriebstemperatur:Elastomere haben spezifische Betriebsbereiche. Eine Überschreitung dieser Bereiche führt zu Aushärtung, Erweichung oder bleibender Verformung.

-

Betriebsdruck:Standarddichtungen sind für Niederdruckanwendungen (<0,5 bar) oder statische Anwendungen geeignet. Höhere Drücke erfordern spezielle, verstärkte Dichtungen.

-

Wellendrehzahl:Hohe Geschwindigkeiten erzeugen Reibungswärme. Berücksichtigen Sie das Material der Lauffläche, die Wärmeableitung und die Schmierung.

-

Oberflächenbeschaffenheit der Welle:Härte, Rauheit (Ra-Wert) und Rundlauf beeinflussen die Dichtungsleistung und -lebensdauer direkt. Wellen müssen daher häufig gehärtet (z. B. verchromt) und mit einer kontrollierten Oberflächengüte versehen werden.

Teil 4: Installation & Wartung: Details machen den Unterschied

Selbst die beste Dichtung versagt sofort, wenn sie falsch eingebaut wird:

-

Sauberkeit:Stellen Sie sicher, dass die Wellenoberfläche, die Gehäusebohrung und die Dichtung selbst absolut sauber sind. Schon ein einzelnes Sandkorn kann eine Undichtigkeit verursachen.

-

Schmierung:Tragen Sie das zu versiegelnde Schmiermittel vor der Montage auf die Dichtlippe und die Wellenoberfläche auf, um anfängliche Schäden durch Trockenlauf zu vermeiden.

-

Richtung:Achten Sie unbedingt auf die Ausrichtung der Dichtungslippe! Die Hauptlippe (in der Regel die Seite mit der Feder) muss zum abzudichtenden Medium zeigen. Falscher Einbau führt schnell zu Ausfällen. Die Staublippe (falls vorhanden) zeigt nach außen.

-

Werkzeuge:Verwenden Sie spezielle Montagewerkzeuge oder -hülsen, um die Dichtung rechtwinklig, gleichmäßig und glatt in das Gehäuse einzupressen. Durch Hämmern oder unsachgemäßes Einsetzen werden die Dichtlippen oder das Gehäuse beschädigt.

-

Schutz:Vermeiden Sie Kratzer an der Lippe durch scharfe Werkzeuge. Schützen Sie die Feder vor Verrutschen oder Verformung.

-

Inspektion:Prüfen Sie regelmäßig auf Undichtigkeiten, verhärtetes/rissiges Gummi oder übermäßigen Verschleiß der Dichtlippe. Eine frühzeitige Erkennung beugt größeren Ausfällen vor.

Fazit: Kleine Robbe, große Weisheit

Von ihrer komplexen vierlagigen Struktur bis hin zu den Modellvarianten für unterschiedlichste Einsatzumgebungen verkörpern Öldichtungen bemerkenswerte Ingenieurskunst in der Materialwissenschaft und im Maschinenbau. Ob in Automotoren, Fabrikpumpen oder schweren Maschinen – Öldichtungen arbeiten unsichtbar, um die Sauberkeit und Effizienz mechanischer Systeme zu gewährleisten. Das Verständnis ihrer Struktur und ihrer verschiedenen Typen bildet die Grundlage für einen zuverlässigen Betrieb der Anlagen.

Haben Sie sich jemals über einen defekten Öldichtring geärgert? Teilen Sie Ihre Erfahrungen oder stellen Sie Fragen in den Kommentaren unten!

#Maschinenbau #Öldichtungen #Dichtungstechnik #Industriewissen #Autowartung

Veröffentlichungsdatum: 16. Juli 2025